Enjeksiyon Prosesinde Yaşanan Problemler ve Çözümleri

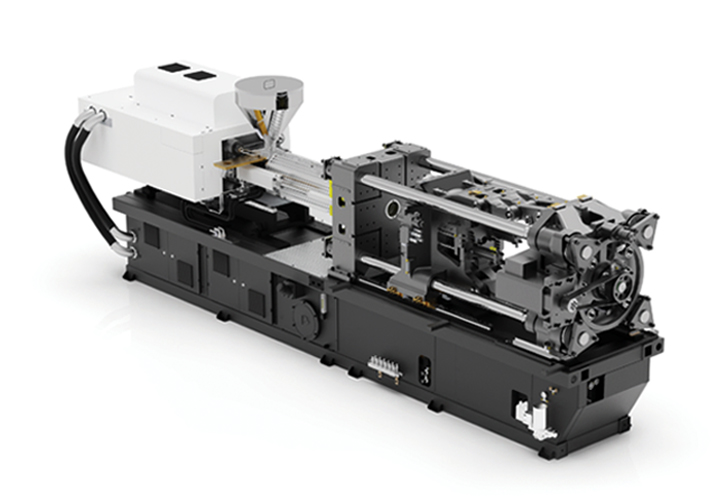

Enjeksiyon makinesinin, kalıbın ve malzemenin performansı zaman, basınç ve sıcaklık değişkenlerine bağlıdır.

21-09-2022

Hammadde kurutulmadan önce ne kadar az nemli olursa kurutucular ile hedef nem değerine ulaşmak o kadar kolay ve düşük enerji maliyetli olacaktır.

Plastiklerinin kurutması kesinlikle gerekli olan ve aslında çok maliyetli bir işlemdir. Özellikle neme duyarlı hammaddelerin kurutulmasında kullanılan kurutucuların yatırım maliyeti ve elektrik sarfiyatları nedeniyle işletme maliyetleri bir hayli fazladır. Plastiği kullanarak enjeksiyon, ekstrüzyon, şişirme vb. tekniklerle üretim yapan firmaların işleme makinesinin üretim maliyeti hammadde kurutmadır. Zira, plastiğin içinde bulunan nemin atılması için ciddi miktarda ısı enerjisi kullanılır. Bu sarfiyat maalesef birçok tesiste göz ardı edilir ve hesaba katılmaz. Bu sebeple, hammadde kurutma işlemini en az maliyetle yapmak gerekmektedir. Bunun için ilk yapılması gereken az enerji sarf eden kurutma sistemlerine yönelmektir. Diğer önemli unsur ise; gerek kurutma öncesi ve gerekse kurutma sonrası hammaddenin nemden uzak tutulmasının sağlanmasıdır.

KURUTMA ÖNCESİ HAMMADDENİN KORUNMASI

Özellikle polyamid gibi neme duyarlı hammaddeler açık havaya maruz kaldığı her saat nem çekmeye devam ederler. Hammadde kurutulmadan önce ne kadar az nemli olursa kurutucular ile hedef nem değerine ulaşmak o kadar kolay ve düşük enerji maliyetli olacaktır. Bu nedenle hammaddeler kurutma aşamasına gelene kadar nemden mümkün olduğunca uzak tutulacak şekilde planlama yapılmalıdır.

Plastik hammadde üreticileri hammaddeyi farklı şekillerde müşterilerine teslim ederler; 25 kg torbalar halinde, bigbag çuvallar ile oktabin adı verilen izolasyonlu paketlerle, dahili izolasyonu olan konteynerlar ile büyük tankları bulunan tırlar ile vb. hangi şekilde teslim edilmiş olursa olsun, hammadde müşterisine ulaştıktan sonra nemden arındırılmış ortamlarda muhafaza edilmelidir.

Neme duyarlı plastikler, genelde içinde alüminyum izolasyon bulunan 25kg torbalar ile sevk edilir. Bu paketleme öncesi her ne kadar kurutulmuş olsalar da özellikle paket açıldıktan sonra hammadde cinsine bağlı olarak çok kısa sürede nemi içine çeker. Bu sebeple, paket açılır açılmaz izolasyonlu bir silonun veya direkt hammadde kurutucunun içine sevk edilmesi gerekir.

Bigbag adı verilen ve fakat dış ortam izolasyonu olmayan torbalar ise genelde neme az duyarlı hammaddeler için veya kırma/geri dönüşüm hammaddeler için kullanılırlar, neme duyarlı plastikler için kullanılmazlar.

Oktabin adı verilen ve aslında dışı kalın karton bir kutudan oluşan paketleme yönteminde ise bu paketin iç yüzeyine nemi içeri almayan bir ambalaj kullanılır. Yüksek hacimli kullanımlarda 25kg paketleme yerine bu paketleme şekli tercih edilir, ancak ambalaj maliyeti biraz daha fazladır. Oktabinin ağzı açılır açılmaz hammaddenin kurutucu içine sevk edilmesi gerekir.

Diğer hacimli sevk yöntemleri ise konteyner veya tank ise sevkiyattır. Ancak bu tip hammaddeler gerek sevkiyat ve gerekse hacimleri fazla olduğu için müşterinin tesisindeki silolarda nemi çeker. Zira bu silolar büyük olduğundan nem almalarının engellenmesi zordur.

KURUTMA SONRASI HAMMADDENİN NEM ALMADAN İŞLENMESİ

Kurutma sistemi ne tip olursa olsun, ciddi enerji sarfiyatı yapılarak kurutulan hammaddenin kurutucudan sonra işleme makinesinde ergitilmesi öncesi nem almaması çok önemlidir.

Montaj şekillerine göre dikkat edilmesi gereken hususlar aşağıda sıralanmıştır:

* Makine üstü/platform üstü montajı kullanılması durumunda kurutucu cihazı işleme makinesinin hemen üzerinde olduğundan bu tip kurutma yönteminde hammadde hiçbir şekilde nem almadan vida boğazına ulaşacaktır.

* Makine yanı montajı kullanılması durumunda ise kurutma silosundaki hammadde işleme makinesine bir emici vasıtasıyla ulaştırılır.

* Burada dikkat edilmesi gereken en önemli unsur kuru hammaddenin nem almadan taşınmasıdır. Ortam havasını kullanan emiciler kurutulmuş olan hammaddenin işleme makinesine taşınması sırasında bir miktar nem almasına neden olacağından kuru hava ile taşınması en uygun çözüm olmaktadır.’ ’Kuru hava ile taşıma’’ işleminin farklı yöntemleri bulunur ama en çok tercih edileni kapalı çevrim kuru hava kullanılmasıdır.

* Merkezi kurutma sistemleri kullanılan tesislerde plastik işleme makineleri ile kurutucular arasındaki hammadde transferi uzun borular ile yapılır. Bu yöntemde dikkat edilmesi gereken en önemli husus kuru hammaddenin yol boyunca tekrar nem almasının engellenmesidir. Bu problemi çözmek için yine kapalı çevrim ‘’kuru hava ile taşıma’’ yöntemi kullanılmalıdır.

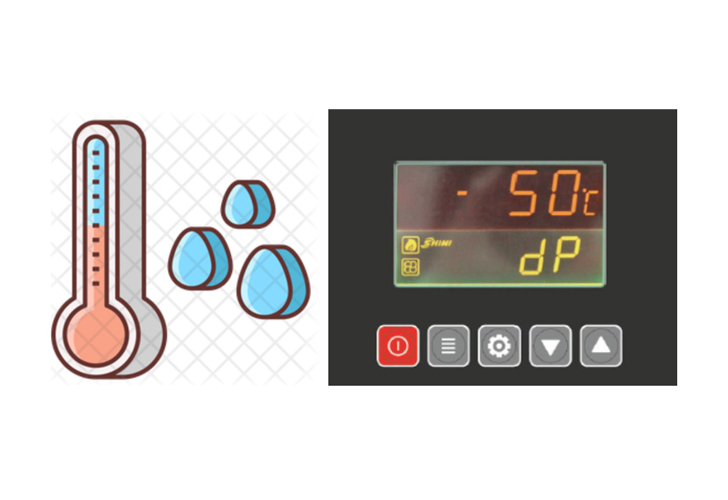

DEW POİNT (ÇİYLENME NOKTASI) NEDİR VE NASIL ÖLÇÜLÜR?

Desikant kurutucuların en önemli parametrelerinden olan kurutma havasının kuruluk derecesinin ölçüm değeri İngilizce olarak dew point, Türkçe olarak karşılığı çiylenme noktası veya çiy noktası olarak bilinir.

Çiylenme noktası havadaki nemi ifade etmek için kullanılan bir ölçüdür. Kısaca, suyun buhar halinde iken tekrar sıvı haline dönüştüğü (çiylendiği) sıcaklık derecesi çiy noktası derecesidir.

Dew point kavramı sadece kuru hava ile hammadde kurutulan desikant kurutucular için geçerlidir. Vakum kurutucularda böyle bir kavram yoktur; zira kurutma işlemi kuru hava üretilerek yapılmaz, vakum yöntemi ile yapılır.

Kurutma için üretilen kuru havanın kuruluk miktarının çok yüksek olması gerekir. Dolayısı ile bu havanın çiylenme nokta sıcaklığının olabildiğince düşük olması tercih edilir. Hammaddeler cinslerine ve moleküler yapılarına bağlı olarak farklı çiylenme noktalarında çekirdeklerindeki nemi dışarı atarlar. Örneğin, ABS hammadde için bu değer -20°C dew point mertebelerinde iken, üretilecek ürünün fiziksel dayanım, görsel değerleri gibi parametreler göz önüne alındığında örneğin PET hammadde için en az -40°C ‘ye varan dew point değerine sahip kuru hava ile kurutulması gerekir.

HAMMADDE KURULUĞU NASIL ÖLÇÜLÜR?

Plastik sektöründe kalite kontrol günden güne gelişmektedir. Laboratuvarların artması ölçüm çeşitliliğini de arttırmaktadır. Müşterilerin artan talepleri ve rekabetçi pazarda ürünün daha kaliteli üretilmesi ve bu kaliteyi belgelendirmek günümüzde daha da büyük önem arz etmektedir.

Hammadde kurutma işlemlerinde özellikle nem testi olmazsa olmazlardan bir tanesidir. Hammaddenin kuruluğunu ölçmek amacıyla nem analiz cihazları kullanılır.

NEM TESTİNİN GETİRİLERİ NELERDİR?

Termoplastiklerden üretilen ürünlerde farklı hatalar gözlemlenmektedir. Bu hataların nem kaynaklı olup olmadığı gelişen laboratuvar cihazları sayesinde ölçülmekte ve belgelenmektedir. Kalite kontrolün daha sağlıklı yapılması ve müşteri taleplerinin karşılanması amacıyla nem testleri yapılmaktadır.

PLASTİKLERDE NEMİN NUMERİK İFADESİ OLAN PPM NEDİR?

Plastiklerde gözlemlenen nem, kütle birimi olan mg cinsinden adlandırılır. Yapılmak istenilen ölçümde hammadde içeriğinin ağırlığı ile nem ağırlığı arasında yüzdelik bir oran yakalanır. Bu oranı daha iyi anlatabilmek amacıyla PPM birimi kullanılır. PPM milyonda bir değerine denk gelmektedir. Örnek olarak bir test sonucunda %0,1234 çıkan bir ABS polimerinin ppm karşılığı 1234’dür.ABS %0,1234 (1234 PPM)

İDEAL NEM TESTİ NASIL YAPILMALIDIR?

Plastiklerde nem ölçümü farklı yöntemlerle yapılmaktadır. Bunlardan en güvenilir olanı kimyasal tepkime ile ölçüm yapılan metottur. Hammaddenin nemini ölçmek için örnek içeriği ısıtılır. Bu ısıtma sonrasında polimer içerisindeki bulunan uçucu maddeler buharlaşarak yükselmeye başlar. Kimyasal reaksiyon, bu buharlaşmış olan maddelerden su içeriğini ayırır.

CaH2+2 H2O - Ca(OH)2+2 H2

1. Katı örneği ısıtılır, su buharlaşır.

2. Sıcak nemli gaz yükselir.

3. Kimyasal ile su hidrojen gazına dönüştürülür.

4. Sensör hidrojen konsantrasyonunu tespit eder.

5. Soğuk ve kuru gaz aşağı doğru giderek tekrar nem alır.

Bu reaksiyon ile ortaya H2 gazı açığa çıkar. Açığa çıkan gazın ölçümünü yapan gaz sensörü hammaddenin ne kadar su içeriğine sahip olduğunu belirler. Bu sayede sadece nemin ölçümü yapılmış olur. Diğer yöntemler ile karşılaştırıldığında yağ, kir, pas gibi etkenler ölçüm değerini etkilemez.

NEM TEST RAPORU NEDİR?

Günümüzde her yapılan testin kaydı tutulmak istenmektedir. Bu kalite kontrol çerçevesinde ürünün işlenme öncesi, işlenme sırası ve işlenme sonrasında standardın korunduğunu belgeler. Nem ölçümünde bu raporlamalar bir grafik ve ölçülen ppm değeriyle değerlendirilir. Yapılan test sonucunda nem ölçüm cihazı size bir pdf dökümanı olarak test raporu sunar. Bu sonucun DIN,EN ve ISO standardına uygun olması gerekmektedir.